联系我们

座机:027-87580888

手机:18971233215

传真:027-87580883

邮箱:didareneng@163.com

地址: 武汉市洪山区鲁磨路388号中国地质大学校内(武汉)

地热钻井

地热钻井超深井高温钻井液技术概况及研究方向的探讨

[摘要]我国未来深部大陆科学钻探深度为12000m~13000m,井底温度将达到350益以上,钻井液将面临超高温高压环境,钻井液技术将面临严峻考验。本文重点介绍了国内外典型深井及超深井钻探和高温地热井钻探钻井液使用情况,提出了抗高温钻井液的主要技术难点是高温高压及污染条件下钻井液流变性、滤失量、润滑性控制。耐温250益以上钻井液处理剂及体系、耐高温钻井液试验仪器和地面循环降温系统是超高温钻井液技术研究方向。

随着科学钻探技术的不断发展,特别是深井、超深井及其特殊工艺井钻探越来越多,对钻井液提出了更高的要求。我国未来深部大陆科学钻探深度为 12000m~13000m,温度梯度按3.0益~3.5益/100m计算,井底温度将达到350益以上,钻井液将面临超高温高压环境,给钻井液能否维持稳定的性能带来了极大的挑战。

1国外超深井钻探及高温井钻探实施情况

超深井钻探国外起步较早。1984年,前苏联在 科拉半岛钻成世界第一口超深井劂卦-3井,井深12260 m,1991年第二次侧钻至12869m,至今保持着世界最深井的记录。美国成功钻成多口9000m以深的井: 罗杰斯1井,井深9583m;已登1井,井深9159m;瑟弗兰奇1-9井,井深9043m;Zmmalon2井,井深 9029m。德国KTB科学深钻,井深9101m;日本葛根田地热区WD-1A地热井,井深3729m。

从井内温度来看,前苏联科拉半岛劂卦-3井,井底温度215益;美国索尔顿湖高温地热科学钻探,井深3200m,温度353益;德国KTB科学钻探,井温280益;日本葛根田地热区WD-1A井,用温度指示材料记录孔底温度为500益。

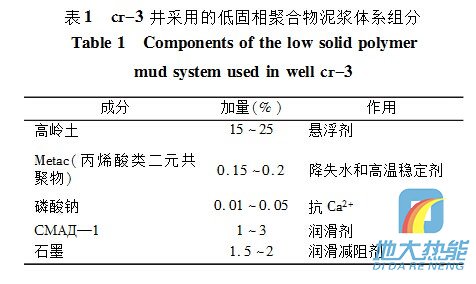

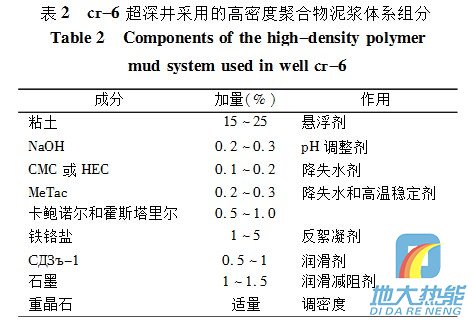

(2)抗高温高密度聚合物钻井液体系 秋明劂卦-6井深7502m,7025m时井温205益,地层压力异常,采用密度为1.85g/cm3的抗高温高密度聚合物钻井液体系,其组分见表2。

1.2摇德国KTB科学钻探用钻井液体系KTB井分先导孔和主孔用钻井液。先导孔开 始用DehydrillHT无固相钻井液(屠厚泽,1992)。D-HT是一种硅酸盐化合物,高温下流变性稳定,但失水量大,腐蚀性强。主孔以此为基础,加入人工锂蒙脱石粘土、Hostadrill3118,称D-HT/HOE体系,井深7100m后泥浆性能恶化,高温条件下泥浆粘度降低,携屑困难,井眼扩大。经克劳斯特尔大学研究,转化为D-H/HOE/Pyrodrill体系,其组分见表3。

转换后泥浆低剪粘度提高,高温失水降低,携屑 能力改善,但漏斗粘度和高剪粘度增加到无法接受(FV逸240s,直至不流)。 KTB井钻井液管理人员开始只注重流变性稳 定,采用D-HT无固相改性硅酸盐钻井液。钻进施工中,性能恶化,井壁坍塌,携屑困难,因此不得不转化为控制高温失水的钻井液体系。采用了大量的磺化高聚物和共聚物,体系在高温下(280益)流变性失调,承载岩屑能力更差,固相无法控制,井壁缩径严重(地质专家解释为岩层流动)。最后在9101m(设计井深10000m)提前终孔。

1.3摇美国科学钻探钻井液1974年美国在俄克拉荷马钻成了当时世界最深井-罗杰斯1号井,孔深9583m。由于泥浆密度对井内压力异常失控,诱发井喷,地层流体以硫磺为主,在井内迅速凝固而终孔。1985年在索尔顿S2-14孔,以研究高温地热为中心的科学钻探(SSSDP 计划)孔,孔深3220m,地温353益;1988年巴耶斯井1762m,井底温度295益。美国高温井钻进所采用的钻井液体系主要有:

(1)聚磺钻井液体系,如由Magcobar公司提供 的抗高温DURATHERM水基钻井液体系,主要材料为粘土、PAC、XP-20(改性褐煤)、Resiner(特殊树脂),pH为10.5-11.5。

(2)海泡石聚合物钻井液:将粘土换成海泡石土,抗温能力明显提高。

(3)分散性褐煤-聚合物钻井液体系:由Chev鄄 ron服务公司研制,采用该体系在密西西比海域,成功钻进7178.04m,井底温度212.8益。

1.4摇日本科学钻探钻井液

早期日本深井基本上使用分散体系,推荐使用 木素磺酸盐泥浆(佐野守宏,1990),其特点是有一定的抗高温和抑制能力,固相(岩屑)承载能力大,其主要组分见表4。

该体系具有非常好的抗温性能,但组分中含铬离子的材料对环境有影响。 近几年,日本研究使用温度在210益以上的水 基钻井液,该钻井液以ThermaVis及G-500S两种超高温材料为主体,外加造壁剂、高温降滤失剂、井眼稳定剂和高温润滑剂。使用该体系在“三岛冶基地完成6300m深井钻进,井底温度为225益。

2摇国内超深井钻探及高温井钻探实施情况 国内自大庆油田在60年代成功钻成我国第一口 深井-松基六井以来,各油田已先后成功钻成多口超深井。如1976年,钻成第一口超深井-女基井,井深6011m;1978年钻成的超深井关基井(7175m);1979 年钻成新疆固2井(7002m);1998年钻成塔里木塔参1井(7200m);2005年,完成中国大陆科学钻探“科钻1井冶,井深5158m;2006年,完成国内目前最深超深井———塔河1井,井深8408m(曾义金等,2005)。我国高温深井及高温地热井所采用的钻井液体 系主要有以下几种类型:

2.1摇高温地热钻井-分散性抗高温钻井液体系

我国较早就开展了高温地热钻井钻井液研究工 作(修宪民,1989;曾梅香等,2007)。其中西藏羊八井(ZK4002地热井)采用的是分散性抗高温钻井液体系。该体系由北京探矿工程研究所研究设计(汤松然等,1993),体系基本配方为:5%膨润土+3%地热93。该体系在高温高压条件下性能稳定,顺利完成ZK4002井施工,井底温度达到329.8益。

2.2摇石油深井—聚磺钻井液体系目前国内石油系统施工的高温深井多采用聚磺

钻井液体系。聚磺泥浆的基本组成为:膨润土+高分子聚合物+磺化酚醛树脂(或同类产品)+褐煤类产品+纤维素(或淀粉等)。聚磺钻井液体系也在深孔钻探得到发展(王建,2010)。

(1)泌深1井,钻进深度6005m,井底温度达到 241益,采用的钻井液体系(邱正松等,2009)为:4%膨润土+1.2%抗高温降滤失剂RCS-18+3%改性树脂类处理剂CQ-11+3%改性褐煤沥青类树脂CQ-22+3%HTP-1+2%HTP-2+3%耐高温防塌降滤失剂KP-8+1%SF-26+3%白油+重晶石(密度为1.2g/cm3)。

(2)胜科1井,完钻井深为7026m,井底温度 为235益。主要采用国外抗高温钻井液材料,研制了超高温水基钻井液体系(李公让等,2009),其主要处理剂包括:DriscalD抗高温聚合物降滤失剂、Desco单宁基产品及磺化沥青Soltex。

2.3摇抗高温高密度钻井液的技术研究现行钻井液体系按其密度不同,可分为低密度 钻井液、中密度钻井液、高密度钻井液、超高密度钻井液。近年来,深井钻探的发展,促进了抗高温高密度钻井液的研究(王松等1996;余加水等,2005;张喜凤等, 2007;梁大川等,2008;王旭,2009;艾贵成等,2009)。20世纪90年代以来采用超高密度钻井液在塔里木、川东、莺歌海等地区相继成功进行了多口深井钻进。 莫深1井,钻孔深度7500米,井底温度173益。新疆克拉玛依钻井公司为其设计的钻井液体系配方(谢远灿等,2008)为:5%KHm+5%SMP-2+5%SPNH+5%高温封堵剂+2%A-260+1%高温保护剂+10%润滑降滤失剂+2%KOH,使用密度 2.1g/立方厘米。该配方顺利完成莫深1井深井钻探,在施工时间长达一年情况下,钻井液性能稳定。 从以上国内高密度泥浆体系的研究情况来看,目前高密度泥浆体系密度达到较高水平,但最高温度不超过200益。3摇深井超深井耐高温钻井液主要技术难点

3.1摇关键问题

(1)钻井液的抗温问题。高温对钻井液性能影 响很大,主要体现在膨润土分散液的絮凝和化学材料的降解;泥浆处理剂与粘土胶粒吸附作用减弱,出现高温解吸现象;高分子聚合物泥浆的粘度对温度十分敏感。在钻井液性能上主要体现在流变性能恶化、滤失量大幅度提高,将直接影响岩屑的悬浮与携带及孔壁稳定。目前国内研究的高温钻井液抗温都在250益以内,研究耐300益的高温钻井液面临诸多技术难题。

(2)高的摩擦阻力。摩擦力随深度成正比增 加,而且超深孔的孔斜和方位也会发生较多的变化,导致附加的阻力。如科拉深钻10km时提钻阻力高达1200kN,回转阻力矩达27kN·m,而12km时提钻阻力达1400kN。

(3)孔壁不稳定问题。会遇到各种复杂地层,如异常压力地层、破碎地层,盐膏等污染地层,要求泥浆具有适当的密度,良好的造壁性能和抗污染性能。这些地层在一般钻探中处理起来尚且困难,在超深孔、高温条件下难度更大。

(4)试验仪器的限制。现有仪器的测试极限温 度大都在260益,实际试验温度一般不超过230益,超过此温度试验中经常发生密封胶圈失效、釜体变形等情况,影响试验的正常进行。

3.2摇技术难点

(1)高温高压及污染条件下钻井液流变性控制。 大部分钻井液高温稀释现象严重,电解质污染使问题更加复杂。钻井液的流变性能直接影响到岩屑的悬浮与携带,是超深井钻探面临的最重要问题之一。

(2)高温高压及电解质污染条件下钻井液滤失 量控制。高温高压、电解质污染将使钻井液的滤失量大幅度提高,井壁泥饼显著增厚,将直接影响井壁的稳定,并引起复杂的孔内事故。

(3)高温高压、高固相及电解质污染条件下钻井液润滑性能控制。提高钻井液润滑性能的有效途径一是向钻井液中加入润滑剂,二是提高泥饼质量。目前缺少抗高温润滑材料,要控制泥饼质量也非常困难。

4摇超高温钻井液技术研究方向

目前国内外通过对应用基础理论和新技术研究,研究开发了大量的抗高温泥浆处理剂(朱宽亮等,2009)及钻井液体系(张琰,1999;孙金声等,2006;王松等,2006;沈丽,2008;朱宽亮等,2009;刘选朋等,2010),但耐温250益以上的泥浆处理剂及钻井液体系还很少。为应对我国未来超深井科学钻探(设计井深13000m,按地温梯度3.0益~3.5益/100m计算,预计孔底温度将达到390益~455益)所面临的超高温高压问题,需要开展超高温钻井液技术研究,该研究将主要集中在以下几个方面:

(1)耐温250益以上钻井液处理剂研究 耐高温钻井液材料的研究是高温钻井液技术研究的基础,主要包括:耐高温降滤失剂、增黏剂、降黏剂及润滑剂的研究。

(2)耐温250益以上高温钻井液体系研究 深井超深井钻井液体系的研究主要围绕地层孔壁稳定、钻井液性能稳定及减摩降阻几方面进行。体系研究向以耐温250益以上,具有良好剪切稀释性能的高密度耐高温钻井液体系、高密度抗污染耐高温钻井液体系、环保钻井液体系等方向发展。

(3)超高温钻井液试验仪器研究:包括超高温流变仪、超高温滚子加热炉及超高温高压失水仪、粘附系数仪等。

(4)超高温钻井液地面循环系统研究,包括泥浆温度控制技术及地面泥浆监测等。特别是泥浆降温系统的研究,保证泥浆具有较低的入孔温度。

5小结

上一篇 > 浅谈我国旋转防喷器技术的现状与发展

下一篇 > 水井测温在地热普查中的应用