联系我们

座机:027-87580888

手机:18971233215

传真:027-87580883

邮箱:didareneng@163.com

地址: 武汉市洪山区鲁磨路388号中国地质大学校内(武汉)

地热钻井

地热钻井深水钻井关键装备现状与选择

鉴于陆地油气资源的日渐枯竭,油气开采已经由陆地转向海洋,尤其是向深水进军已成为必然趋势。迄今为止,国外钻井水深已达3000m以上,我国海上油气生产一直在水深不足500m的浅海区进行,只是在2006207,由国外公司在南海珠江口盆地首次钻了1口水深1481m的深水探井(荔湾32121井),这是我国海上第1口水深超千米的探井。 我国南海拥有丰富的油气资源,但这一海域水深在500~2000m,我国目前还不具备在这样的水 域进行油气勘探和生产的技术,而周边国家每年从南沙海域生产石油达5000万t以上,相当于我国大庆油田的年产量。为此必须加快南海等海域的油气勘探开发。

深水钻井装备技术水平关系着深水油气勘探开发的步伐。国内正在积极推动相关装备的自主开发,深水隔水管系统、水下井口系统、水下防喷器及 深水半潜式钻井平台等深水钻井关键装备的研制已列为国家/863计划0。本文对深水浮式钻井所需要的钻井装备进行了论述,以期对相关装备的选择和研发提供参考。

1 深水钻井装置

海上钻井装置经历了由浅海到深海、由简单到复杂的发展历程,固定式、坐底式、自升式等钻井装置已不能满足深水钻井的需要。深水钻井装置主要包括半潜式钻井平台和钻井船2种。

1.1 半潜式钻井平台

半潜式钻井平台是由坐底式平台发展而来,由上层工作甲板、下层浮体结构、中间立柱或桁架3部分组成。浮体提供半潜式钻井平台的大部分浮力;立柱用于连接工作平台和浮体,支撑工作平台;工作甲板即上部结构用于布置钻井设备、钻井器材、起吊设备及安全救生、人员生活设施和动力、通讯、导航等设备。钻井作业时在浮体中注入压载水,使平台大部分沉没于水面以下(半潜状态),以减小波浪的扰动力。作业结束时,排出浮体内的水,上浮至拖航吃水线,即可收锚移位。

半潜式钻井平台自20世纪60年代出现,已经历了从1代到6代的发展历程。第6代半潜式钻井平台出现于21世纪初,船体结构更为优化,质量减轻,配置双联井架,DPS3动力定位,全自动化控制的钻井系统操作和甲板操作,平台可变载荷更大,作业水深达到3048~3812m,最大钻井深度12000m,其井架承载能力达到11340kN,钻井绞车功率达到5292kW,钻井、顶驱和泥浆泵的驱动方式为交流变频驱动或静液驱动[1]。

1.2 钻井船

浮式钻井船用改装的普通轮船或专门设计的船作为工作平台,是移动式钻井装置中机动性最好的一种。其移动灵活,停泊简单,适用水深范围大,特别适于深水水域的钻井作业。基本组成包括船体、锚泊或动力定位系统和自航行系统。船体用于安装钻井和航行动力设备,并提供了工作和生活场所。自航行是浮式钻井船的一个显著特点,其他钻井平台的搬迁要依靠拖轮,而浮式钻井船具有自航行能力,所以其运移性能好,可在水深3657m(12000ft)作业[2]。

1.3 定位系统

半潜式钻井平台、钻井船等浮式钻井装置工作时处于飘浮状态,受风、浪、流的影响会发生纵摇、横摇运动,必须采用可靠的方法对其进行定位。 浮式钻井装置的定位分为锚泊定位和动力定位 2种。水深1500m以内,以锚泊定位为佳,因为动力定位有一定的误差范围,水太浅隔水管弯曲受限制,易损坏隔水管,锚泊定位包括常规抛锚、拖轮预抛锚、拖轮预置吸力桩等(适用于海底软泥质底层);动力定位水深无上限,是深水钻井装置的主流定位方式。 最初的动力定位系统(DPS3)是用声纳定位,由声纳发生器、接收器、电子计算机及纵向、横向螺旋桨组成,由水下井口的声纳发生器发出信号,船底的接收器能测出船的偏移方位和数值并输入计算机,计算机自动控制相应的螺旋桨运转发出推力使钻井船复位,无需抛锚。现在的DPS3是利用差分卫星定位系统接收卫星信号来确定船的位置,再实现对推进器的控制。

2 钻井隔水管及防喷器系统

与浅水钻井平台相比,半潜式平台和浮式钻井船的优点是工作水深大,移动灵活;缺点是投资大,维持费用高,需有一套复杂的水下器具。 钻井隔水管及防喷器系统是深水浮式钻井必不 可少的设备,是指从海底防喷器到月池的一段管柱,主要功能是隔离海水,引导钻具,循环钻井液,起、下海底防喷器组,系附高压节流和压井管线、泥浆补充管线、液压传输管线等。由防喷器组、液压联接器、隔水管底部总成(LMRP)、挠性接头、隔水管柱、伸缩短节、张紧器等组成[3]。

2.1 张紧器

张紧器是为克服钻井装置升沉运动带来的影响所用的设备,目前使用的主要有张紧导向绳用的导向绳张紧器和张紧隔水导管用的隔水管张紧器2种[4] 。张紧器由活塞缸、钢丝绳和控制装置组成,其工作原理是利用气液储能器的压力推动活塞,随着平台的升沉而伸缩钢丝绳,以保持导向绳及隔水管的张力恒定。使用张紧器后,隔水管所受的张力变化可控制在5%以内。

2.2 伸缩节

伸缩节的作用是补偿平台的升沉运动,使隔水管柱不至于因平台的上下运动而断裂。一般安装在隔水管柱的上部,由内管和外管组成,2管可以上下相对运动。外管柱由张紧器张紧,以防隔水管柱在轴向压力作用下被压弯,使其处于稳定的受拉状态。

2.3 挠性接头

挠性接头安装在隔水管柱的下部,用于使隔水管和防喷器组之间产生角位移,从而减小隔水管的弯距;可使隔水管柱在任意方向转动约7~12b,以使隔水管柱适应浮式钻井平台的摇摆、平移等运动;还可用在隔水管柱的顶部或伸缩管以下隔水管的中部,用以减小隔水管的应力。

挠性接头主要有压力平衡式、多球式和万能式3种。在选择、确定或设计挠性接头时,应考虑:?隔水管系统内挠性接头的功能和位置;?所需的最大旋转角和最大旋转刚度;?额定压力;?可能承受的最大张力载荷;?可能承受的最大扭矩。

2.4 液压连接器

液压连接器的作用是在紧急状态时能使平台迅速与防喷器组脱离,将防喷器组留在海底,而将上部其他器具提到平台上来,使平台能够迅速撤离。常用的连接器为液压卡块式,由上下接头、卡块、外液压缸等组成。上、下接头靠卡块卡紧连接在一起。卡块由2部分组成,靠相互锥面接触,卡块的一部分叫做卡块动作环,与液压缸活塞杆连接,活塞杆的伸缩带动动作环上行或下行,使卡块的另一部分压紧或脱开。遇到危险情况时,油压卸载,卡块脱开,上接头与下接头呈30b角或更大角度而脱开。 液压连接器的抗弯强度取决于其承受的轴向载荷和内压,大多数标准井口液压连接器的抗弯强度在4065~5420kN#m(3000~4000klb#ft),用于深水作业的液压连接器具有更高的抗弯强度,能承受9484kN#m(7000klb#ft)弯曲力。

2.5 水下防喷器组及控制系统

水下防喷器是海洋石油钻采过程中用于防止井喷发生的专用设备,上部连接隔水管装置,下部连接海底井口装置。深水防喷器组通常有5个闸板和2个万能防喷器组成,第5个闸板即底闸板可以剪断套管,套管剪切闸板位于盲板的下部,以便在剪断套管后可以关井,通常在套管可能遇卡或者钻井装置需要应急脱离时会用到。2个万能防喷器是冗余设计的需要,上部万能防喷器作为井控的主要手段。根据水深的不同,深水防喷器组通常有不同的配置。表1是在总结Transocean公司所有不同水深典型钻井船防喷器组配置情况得出的,可以作为深水钻井防喷器组配置的参考。 对于浮式钻井装置(半潜式平台或钻井船),选用防喷器系统的通径为?476.3mm(工作水深<600m)或?425.5mm(工作水深>600m),选用封井压力为69、103、138MPa时,视工作水深、海底至目的层深度和是否为特殊高压的油气层而定。为了适应欠平衡钻井的需要,井口防喷器组合要配置高压旋转防喷器,即随钻压力控制系统PCWD(Pres2sureControlWhileDrilling)。

水下防喷器组控制系统主要由地面控制部分和水下控制模块组成。采用电、液控制实现闸板的开关和锁紧,从而实现对油井的快速封闭,防止井喷事故的发生。用于深水钻井防喷器组的控制系统有液压控制系统和电控系统2种。如果采用液控系统,防喷器组控制管线通过卡箍卡在钻井隔水管上,随隔水管一同下入;如果采用电控系统,控制管线通过隔水管外辅助管线中的控制管线,在LMRP底部与防喷器连接。通常在深水钻井时,从安全角度出发,水下防喷器控制系统都有一个备用系统 [528] 。 选择控制系统要综合考虑钻井装置定位方式、水深、海况以及对井控的要求,其中控制系统的响应时间是一个比较关键的因素。挪威石油公司规定,采用水下防喷器组系统时,关闭防喷器的响应时间不能超过45s;APIRP16E规定,水下防喷器组控制系统应在45s或者更短的时间内关闭任何一个闸板防喷器,万能防喷器组关闭的响应时间不能超过60s,解脱底部隔水管总成的时间不应超过45s。出于响应时间的考虑,在深水钻井作业中,尤其是在1524m(5000ft)以上超深水钻井作业时,更多地选用电控系统。

3 水下井口系统

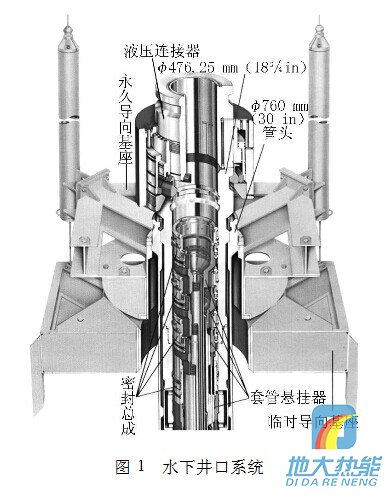

常规水下井口包括临时导向基座、永久导向基座、?762mm(30in)导管头、?476.25mm(183 /4in)高压井口头和井口防腐帽等。高压井口头包括各种尺寸套管悬挂器(?340.0、?244.45、?177.80mm)、密封组件及防腐补心等配件(如图1)。

临时导向基座用于定井位,是首先下入的设备,坐在海底泥线上;永久导向基座安装在临时导向基座之上,通过连接在导向柱上的导向绳引导后续工具的入井及设备的安装;?762mm(30in)导管头悬挂导管坐落在永久导向基座内,用专用下入工具随永久导向基座同时下入;?476.25mm(183 /4in)高压井口头下部连接表层套管,坐落在导管头内,通过液压连接器连接水下防喷器;各层技术套管通过套管挂和密封总成悬挂在高压井口头内。

深水条件下对水下井口的选择主要考虑井筒中需要悬挂的套管层序、套管尺寸和连接方式、抗弯曲能力、压力级别、可悬挂的最大套管质量等。在设计的前期,需要对海况条件下井口可能受到的钻井隔水管、防喷器组上部质量以及可能的轴向力和弯矩进行分析,尤其是采用动力定位时,钻井船偏离井口或紧急情况下进行紧急解脱时,防喷器组和水下井口头可能会承受很大的弯矩 [9210] 。

井口头压力级别的选用应与防喷器一致,主要根据地层压力的情况,通常选用69MPa(10000psi)或103MPa(15000psi)压力等级,在一些特殊情况下,也可选用138MPa(20000psi)。抗弯曲能力在2710~9484kN#m(2000~7000klb#ft)。 常规水下井口的抗弯曲能力在3387~4065kN#m(2500~3000klb#ft)。井口头的抗弯能力与高压井口头的壁厚相关,典型的高压井口头的外径大约是?685.8mm(27in)。为了获得较高的抗弯能力,高压井口的外径不断增加,而且与低压井口的接触面也进一步加大,因此随着作业水深的增加,水下井口也变得越来越大,压力等级、抗弯能力、可悬挂套管质量和数量对各种套管层序的适用性、操作性和安全可靠性等性能指标也越来越高。

4 结语

上一篇 > 全液压动力头水井钻机国产化若干问题

下一篇 > 深水钻井技术进展与展望