联系我们

座机:027-87580888

手机:18971233215

传真:027-87580883

邮箱:didareneng@163.com

地址: 武汉市洪山区鲁磨路388号中国地质大学校内(武汉)

水文地质

水文地质水文水井冲击回转反循环钻进技术

基岩水井通常口径为Φ160~Φ280mm之间,该口径硬岩的钻进效率低,成本高,施工周期长,成为钻探界亟待解决的难题。20世纪70年代开始,我国已引进潜孔锤技术应用于水井钻凿,钻进效率数倍提高,展示了潜孔锤钻进的良好前景。但水井工程,孔深大,背压高,配套使用的空压机不但风量要求大,风太也高,使钻进成本大幅度增高。主要矛盾是满足排渣屑上返风速的要求时,供风量巨大,远超过了潜孔锤本身工作的需求。计算不同孔径条件下满足上返风速15m/s供风量的需求,见表1(Φ89钻杆为例)。表1数据表明,孔径越大,为满足排渣屑要求而消耗的能量越大,经济性越差。若实施反循环钻井技术工艺,则排渣屑所需风量大大减小,如表2所示。

2 水文水井冲击回转反循环钻进技术的原理和特点

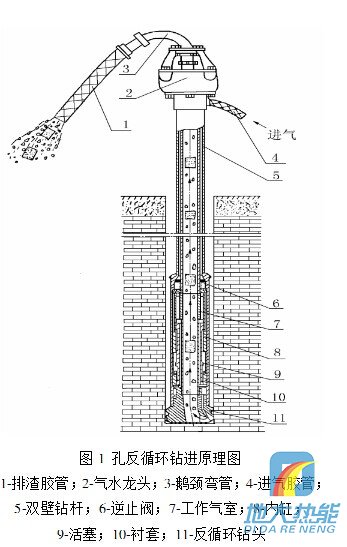

贯通式气动潜孔锤反循环连续取心(样)钻进原理如图1所示。压缩空气由进气胶管4进入气水龙头2的进气管,经主动钻杆和双壁5的内外管环空到达贯通式冲击器的逆止阀6,驱动冲击器活塞9产生高频冲击。钻具仍由钻机带动回转,使钻头在冲击和回转的共同作用下破碎岩石,取心钻头11在孔底形成环状破碎。冲击器工作压气由钻头底喷排气孔喷出,吹洗孔底岩屑和冷却钻头,再由钻头唇部导流作用将气流引入钻头中心,然后通过双壁钻杆中心通道,携带岩心(样),输送到气水龙头2的中心孔。经鹅颈管3,排样管1排出,进入岩心(样)收集器。

这种钻进方法的特点主要是利用潜孔锤碎岩,效率高;反循环系统冲洗介质上返流速高,携带岩心(样)能力强;使用双壁钻杆既输送压缩空气又有护壁作用。也就是有效的把破岩钻进和提起岩心(样)这两项原来分隔的工作,形成了连续作业系统,成为边钻井、边洗井、边取心(样)三者同时进行的钻探方法。

3 水文水井冲击回转反循环钻进

技术应用实例

3.1 概况

GQ-200/62型贯通式潜孔锤在河南省地矿 厅水文一队进行试验。试验分二个阶段:反循环形成研究阶段和生产性试验阶段。在6-8级灰岩、白云质灰燧石灰岩、致密灰岩,采用FT-200、250型反循环钻头及SHB-127/87双壁钻杆实行反循环连续取心(样)钻进374m。呈短圆饼状,长度20-35mm;取样率100%。与潜孔锤正循环相比,平均机械钻速提高64%;台月效率提高3.8倍;每米成本降低30%-40%。其中一个钻头在一个钻孔中反循环连续取心104.5米,平均时效4.05m/h,最高时效9.6m/h,水下钻进45m时钻头磨损较轻微。

目前气动潜孔锤钻进主要是不取心钻进,采用单壁钻杆正循环排屑。河南水文一队使用气动潜孔锤钻凿基岩水井,取得较为成功的经验。但豫北地区基岩水井一般要求深度及其孔径较大,其钻进施工方法是:用JG-150潜孔锤一径到底,再用J-250型冲击器扩孔,即“小径打,大径扩”。这种施工方法不仅麻烦,成井时间长,扩孔时耗风量大,排岩屑及其困难,有时需采用专门排屑措施,因而出现潜孔锤钻进机械钻速虽高,而台月效率却提高的不多。此外,在卵砾石地层或复杂的破碎、漏失地层,空气潜孔锤仍难以钻进,表现出孔壁坍塌,孔口不返风,不排屑,极易导致埋钻、卡钻等事故的发生。采用贯通式式潜孔锤实施反循环钻进工艺,可从根本上解决这些难题。

3.2配套设备及器具

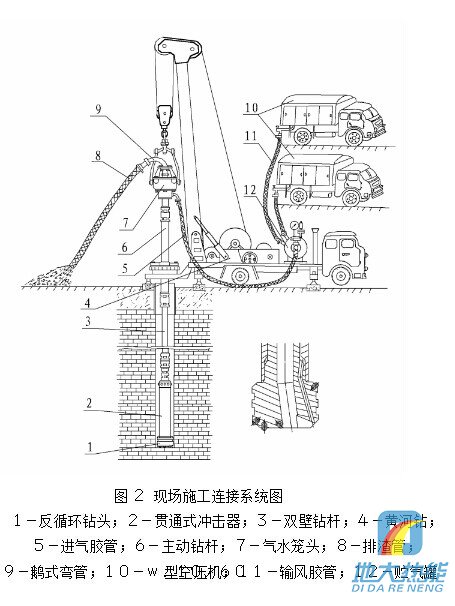

钻机:SPC-300H型黄河钻一台;空压机:W-10/60型一台或LGYII-10/7二台;双壁钻杆:SHB-127/87或SHB-114/70;贮气罐:0.2-1.0m3一台;冲击器:GQ-200型二套;钻头:直径Φ200、Φ250mm各2个。 试验分别采用高、低压两种压风机单独进行,即浅孔或干孔段用低压空压机;深孔或水下钻进用W-10/60空压机,试验场地的设备分布、管线连接等见图2。

3.3钻进技术参数选择在空压机、冲击器和钻头性能及质量保证的前提下,要想提高反循环连续取心(样)钻进效果,还应做到合理操作,选用合适的钻进技术参数。

(1)风量和风压 供风量除满足GQ-200型贯通式气动潜孔锤的工作参数外,还应符合反循环中心通道空气上返速度携带岩心(样)的要求。一般取样钻进,供风量6-8m3/min即可;而取心钻进可适当地增大供风量(8-10m3/min),这样中心通道上返风速可达20-40m/s。风压随钻孔深度,孔内水柱高度的变化而变化,一般为0.45-2.20MPa。

(2)钻压 选用8-12KN。

(3)转速 最优转速为20-25r/min。还应说明一点,实施贯通式潜孔锤反循环连续取心(样)钻进工艺,偶然也产生短暂的岩心卡堵现象,表现在排屑管突然停止排屑。分析其原因,一是此种工艺方法的岩心与岩屑上返速度不一致;二是使用的双壁钻具结构不合理,内管接头插接方向倒置。压气沿其内外管间隙送入,遇内管母接头端面阻挡,局部涡流及增加压力降,岩心(样)反循环时,又遇内管公接头端面阻挡,端面处产生涡状环流,使局部流体参量改变,岩心(样)易于堵塞,产生卡堵。 一般情况下,隔几秒或几十秒后,排屑管突然大量排屑,表明由于冲击器高频冲击震动自动解卡。应立即停止进尺,即停止钻具回转,只冲击,不再产生新的岩心(样),依靠冲击器原位震动,都能顺利解除卡堵。

3.4 试验效果

贯通式潜孔锤与双壁钻杆实行反循环连续取心(样)钻进,主要是利用潜孔锤破岩效率高;反循环系统洗井介质上返流速高,携带能力强,可及时排除岩屑或岩心;用双壁钻杆输送压缩空气和护壁,能有效地使碎岩钻进、提取岩心(样)和洗井护壁三者形成同时作业的钻探系统,这种钻进方法具有以下优点。

3.4.1水文地质钻探中的优点

(1) 能量大限度地减少提钻取心(样)作业时间,大幅度提高纯钻进时间;

(2) 地质效果好,不公能有效地提高岩矿层的采取率,而且无污染、无分选、取心(样) 及时,代表性好、品质高;

(3) 有利于解决破碎和不稳定地层的孔壁坍塌、漏气、孔口不排屑等给钻进工作带来的难题。

3.4.2 大口径水井钻中的优点

(1) 潜孔锤及双壁钻杆的中空断面作为反循环通道,因断面积小且直径不变,在有限空 压机供风量条件下,可增大上返风速,提高排渣能力,避免孔底重复破碎,从而提高钻进效率及增大孔深和孔径;同时也不用经常提拉钻具吹孔,保持了钻进的连续性;

(3) 贯通式潜孔锤反循环钻进,反循环排屑管可放在随意位置,避免了干孔段粉尘扬及 水下钻进井喷的污染,改善了孔口工人的工作条件;

上一篇 > 地下水的基本分类有哪些?

下一篇 > 水文水井钻探工艺及设备发展情况